Sie sind unentbehrlich, wenn elektrische Energie verteilt, umgewandelt oder gespeichert werden soll: leistungselektronische Bauelemente. Besonders zuverlässig müssen diese Bauteile sein, wenn sie an zentralen oder schwer zugänglichen Punkten im Energienetz wie in Umspannwerken oder Offshore-Windanlagen zum Einsatz kommen. Gerade für höhere Spannungsklassen können zukünftig Bauelemente aus dem Material Siliziumkarbid herkömmliche Bauelemente aus Silizium ablösen, da sich hiermit wesentlich energieeffizientere Lösungen realisieren lassen. Doch Siliziumkarbid enthält noch deutlich mehr Materialfehler als Silizium, die sich zuweilen erst im Laufe der Zeit durch den Ausfall von Bauteilen zeigen. Einem Konsortium aus Wirtschaft und Wissenschaft ist es gelungen, einen kostengünstigen Test zu entwickeln, mit dem sich kleinste Defekte bereits auf Siliziumkarbid-Wafern, dem Rohmaterial für neuartige, besonders energieeffiziente Bauelemente, nachweisen lassen. Stellvertretend für ihre Teams sind die vier Projektleiter Dr. Patrick Berwian (Fraunhofer-Institut für Integrierte Systeme und Bauelementetechnologie IISB), Dr. Michael Krieger (Friedrich-Alexander-Universität Erlangen-Nürnberg, FAU), Larissa Wehrhahn-Kilian (Infine-on Technologies AG) sowie Dr. Michael Schütz (Intego GmbH) mit dem SEMIKRON Innovationspreis 2016 ausgezeichnet worden.

Der kontinuierlich steigende Anteil erneuerbarer Energien mit schwankender Einspeisung und den oft sehr langen Wegen zwischen Stromerzeugung und Verbrauchern stellt sehr hohe und steigende Anforderungen an die öffentlichen Stromnetze. Deren Infrastruktur wird zunehmend auf intelligenten Energiesystemen beruhen, welche die elektrische Energie nach Bedarf verteilen, umwandeln, speichern und filtern. Aufgrund der zunehmenden Komplexität der Systeme und der hierfür benötigten Leistungselektronik werden auch an die Zuverlässig-keit der Komponenten höchste Anforderungen gestellt. Beispielsweise stelle man sich eine Offshore-Windturbine mit ausgefallener Leistungselektronik vor: Die Reparatur auf hoher See verursacht großen Aufwand und hohe Kosten, ganz zu schweigen von Zuverlässigkeitsproblemen in zentralen Einrichtungen der Hochspannungsversorgung, wie zum Beispiel Umspannwerken oder Stromtrassen.

Halbleiterbauelemente aus dem Material Siliziumkarbid (SiC) können eine zentrale Rolle in künftigen leistungselektronischen Systemen spielen. SiC-basierte Leistungselektronik hat im Vergleich zu konventioneller siliziumbasierter Leistungselektronik das Potenzial, die Energieeffizienz aller Anwendungen deutlich zu steigern und zugleich Kosten auf Systemebene zu reduzieren. Die Herstellung kostengünstiger, energieeffizienter und höchst zuverlässiger SiC-Leistungsbauelemente für Energieanwendungen ist deshalb ein wichtiges Ziel der Industrie.

Anspruchsvolles Material

In Bezug auf Herstellung und Bearbeitung ist SiC allerdings ein anspruchsvolles Material. Bislang haben vor allem die bereits kommerziell erhältlichen sogenannten unipolaren SiC-Bauelemente eine sehr hohe Zuverlässigkeit bewiesen. Dagegen sind bipolare SiC-Bauelemente, welche für Anwendungen in Energiesystemen mit höheren Spannungsklassen benötigt werden, heute noch deutlich anfälliger für bestimmte Materialdefekte. Eine Schwierigkeit ist dabei, dass diese Defekte nicht immer zum sofortigen Ausfall des bipolaren Bauelements führen, sondern es zu einer schleichenden Degradation kommen kann, die nach dem heutigen Stand der Technik nur mit unvertretbar hohem Aufwand während der Herstellung bzw. im Endtest der Bauelemente beim Hersteller erkannt wird.

Vor diesem Hintergrund haben sich die Infineon Technologies AG und die Intego GmbH mit dem Fraunhofer-Institut für Integrierte Systeme und Bauelementetechnologie IISB sowie dem Lehrstuhl für Angewandte Physik der Friedrich-Alexander-Universität Erlangen-Nürnberg im Rahmen des von der Bayerischen Forschungsstiftung geförderten Projekts „SiC-WinS“ zusammengeschlossen. Ziel der Zusammenarbeit war die Verbesserung eines qualitätskritischen Prozessschrittes bei der Bauelementherstellung, der sogenannten Epitaxie des Driftgebiets, und die Entwicklung und Evaluierung einer neuen Methode für die Quali-tätskontrolle. Die Vision war, in der Qualitätskontrolle eine Null-Fehler-Toleranz zu erreichen und damit hundertprozentige Zuverlässigkeit bei Bauelementen für die besonders anspruchsvollen Anwendungen in der Energietechnik zu garantieren.

Stand der Technik: zu zeitaufwendig, zu teuer und zu spät

Aktuell kommt zum Nachweis einer Degradation von SiC-Bipolarbauelementen ein elektrischer Stresstest zum Einsatz, bei dem die Bauelemente für mehrere Minuten bis hin zu Stunden mit hohen Strömen von über 100 A/cm² beaufschlagt werden. Da dieser Test zum einen zeitaufwändig und teuer ist und zum anderen nicht frühzeitig in der Produktion auf Waferebene, sondern nur bei fertig gekapselten Bauelementen durchgeführt werden kann, ist diese Methode für eine industrielle Fertigung nicht geeignet.

Die Idee der Projektpartner war es, die Ursache der Bauelementdegradation – spezifische Kristalldefekte in den SiC-Scheiben – durch direkte Abbildung nachzuweisen. Um ein solches Verfahren auch in industriellen Produktionslinien einsetzen zu können, musste es für die Inspektion ganzer SiC-Wafer ausgelegt sowie zerstörungs- und kontaminationsfrei und vor allem schnell sein. Die Forscher haben sich deshalb für die Methode der abbildenden Photolumineszenz (PL) bei Raumtemperatur entschieden, um die kritischen Defekte nachzuweisen. Aus der wissenschaftlichen Literatur war bereits bekannt, dass in PL-Bildern von SiC-Substraten die Defekte als helle oder dunkle Strukturen vor dem Hintergrund des SiC-Grundmaterials abgebildet werden können, je nach Art des Defekts und der Wellenlänge der Lumineszenz-Signale. Allerdings existierte bislang kein PL-Messgerät, das schnell genug für die Defektanalyse ganzer Wafer und damit für den Einsatz in einer Fertigungslinie geeignet war.

Messgerät markiert Problemstellen

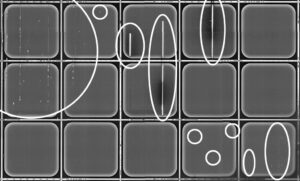

Im Rahmen des Projektes SiC-WinS, das durch die Bayerische Forschungsstiftung gefördert wurde, konnte diese Herausforderung gemeistert werden. Ein neu entwickeltes PL-Messgerät liefert Aufnahmen ganzer SiC-Wafer und aller darauf teilprozessierten Bauelemente mit einer Auflösung von 2 bis 5 Mikrometer. Kritische Bauelemente, die später im Betrieb ausfallen würden, lassen sich so sicher identifizieren und markieren. Die zerstörungsfreie und kontaktlose Messung eines 150-Millimeter-Wafers benötigt dabei weniger als 30 Minuten und kann nach verschiedenen Zwischenschritten der Prozessierung des Wafers wiederholt werden.

Die Ergebnisse, die mit dieser abbildenden Photolumineszenz-Messtechnik erzielt werden, sind beeindruckend und haben die ursprünglichen Erwartungen übertroffen. Bereits nach dem ersten Prozessschritt der Bauelementefertigung – der epitaktischen Abscheidung des Driftgebiets – identifiziert der PL-Scanner Materialdefekte in den noch unfertigen Bauelementen. In umfangreichen Studien konnte gezeigt werden, dass es im späteren Betrieb genau bei diesen Bauelementen zu Ausfällen kommt, selbst wenn sie in den üblichen elektrischen Standardtests absolut unauffällig waren. Damit ist das neu entwickelte Inspektionsverfahren eine sehr wertvolle Ergänzung der Qualitätskontrollmethoden bei der industriellen Produktion von bipolaren SiC-Hochvoltbauelementen. Durch die Vorhersage des Fehlerverhaltens trägt die PL-Messtechnik unmittelbar zur Einführung zuverlässiger und effizienter bipolarer SiC-Leistungsbauelemente im Energie- und Hochvoltmarkt bei.

Der SEMIKRON Innovationspreis

Der SEMIKRON Innovationspreis würdigt herausragende Innovationen bei Projekten, Prototypen, Dienstleistungen und innovativen Konzepten im Bereich der Leistungselektronik in Europa. Die SEMIKRON Stiftung würdigt Innovationen, die ein hohes Potenzial sozialen Nutzens bergen und die Energieeffizienz, Ressourcenschonung, Nachhaltigkeit und den Umweltschutz verbessern. Die Preisträger werden in Zusammenarbeit mit dem Europäischen Zentrum für Leistungselektronik ECPE gewählt. Der Hauptpreis ist mit 10.000 Euro dotiert.